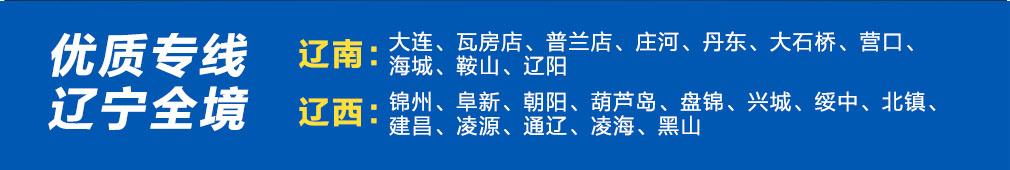

該技術(shù)的碎漿條件是:碎漿濃度要求13%以上,碎漿溫度在50℃左右或常溫下,碎漿時(shí)間約25?30分鐘,化學(xué)藥劑的使用量、配比及成本核算見表1?1所示。

表1?1 脫墨化學(xué)藥劑用量、配比及成本一覽表

|

序號(hào) |

化學(xué)原料名稱 |

有效含量 |

對廢紙?zhí)砑恿?/FONT> |

市場價(jià)格 |

單項(xiàng)成本 |

|

1 |

燒堿 |

96% |

1.0% |

2.00 |

20.00 |

|

2 |

硅酸鈉 |

37?Be |

2.0% |

0.60 |

12.00 |

|

3 |

KOYOTA 3033脫墨劑 |

90% |

0.1% |

18.00 |

18.00 |

|

每噸折干廢紙脫墨成本(元/噸廢紙) |

50.00 | ||||

KOYOTA 3033脫墨劑屬于高效能的特殊脫墨劑,使用量極少(每噸廢紙僅用1公斤左右),脫墨效果非常理想。不論是脫墨總成本或者脫墨劑單項(xiàng)成本,在目前都是最低的。

優(yōu)勢對比

該脫墨技術(shù)與傳統(tǒng)的洗滌法和浮選法脫墨工藝比較,具有非常明顯的優(yōu)勢和效益,具體如下:

1,設(shè)備投入方面

該技術(shù)的應(yīng)用不需要增加設(shè)備投入,利用企業(yè)原有的基本設(shè)備即可以滿足脫墨需要的設(shè)備條件。相對傳統(tǒng)洗滌法來說,洗滌工藝的要求相對簡單一些。而相對傳統(tǒng)浮選法來說,不用增加浮選設(shè)備,節(jié)省大量投資,符合經(jīng)濟(jì)效益。

2,電力消耗方面

傳統(tǒng)的洗滌法脫墨需要更多的洗滌動(dòng)力消耗,而浮選法也同樣需要較大的浮選動(dòng)力。特別是浮選法脫墨,耗用的動(dòng)力成本非常大,生產(chǎn)每噸紙需要多消耗100度電。而使用該脫墨技術(shù)則可以減少這兩方面的動(dòng)力成本。

3,燃料消耗方面

采用50℃低溫或常溫脫墨方法,可以節(jié)約大量的加熱蒸汽,相對來說,可以節(jié)省大量的燃煤,在目前燃煤大幅度漲價(jià)的情況下具有更大的經(jīng)濟(jì)效益。經(jīng)過核算,每噸成品紙可以節(jié)約蒸汽費(fèi)用80?100元。使用該脫墨技術(shù)節(jié)約能源、減少污染,具有保護(hù)環(huán)境的重大意義。

4,節(jié)約用水和水處理方面

不論是傳統(tǒng)的洗滌脫墨或者浮選脫墨工藝,都需要耗用大量的水資源,同時(shí)也增加了污水處理的費(fèi)用。采用簡易脫墨工藝,將油墨溶解在水中并通過簡單洗滌除去,節(jié)約用水和減少污水排放。

5,人工費(fèi)用方面

傳統(tǒng)的洗滌脫墨法必須經(jīng)過加強(qiáng)洗滌效果,也就是需要更長的洗滌時(shí)間,消耗大量工時(shí);浮選脫墨法則需要更多的人工操控才得以順利進(jìn)行和保證脫墨質(zhì)量。使用該脫墨技術(shù),簡化工藝,生產(chǎn)每噸紙可以節(jié)省脫墨人工費(fèi)用至少30元以上。

6,紙漿得率方面

傳統(tǒng)洗滌法因加強(qiáng)洗滌效果從而導(dǎo)致大量細(xì)小纖維的損失,浮選法則由于氣浮油墨時(shí)帶走大量有用纖維,紙漿流失很大。使用該脫墨技術(shù)

可以減少紙漿流失8%以上,增加經(jīng)濟(jì)效益每噸紙?jiān)?00元以上。

7,脫墨藥劑成本方面

使用KOYOTA3033脫墨劑進(jìn)行脫墨,使用量極少(每噸廢紙僅用1公斤左右),僅從脫墨藥劑的成本來說,可以比傳統(tǒng)的洗滌法或浮選法節(jié)省50?70元/噸紙。

8,紙漿漂白方面

使用KOYOTA3033脫墨劑的分散、溶解能力好,大大減少堿用量,減輕纖維損傷程度,紙漿白度高,相應(yīng)減少漂白成本約50元/噸紙。